來源:www.4gka.com 發布時間:2014年11月27日

汽車、摩托車產品向節能、降耗、減排、綠色、環保發展是必然趨勢。由于工藝復雜,產品制造成本較高或很高,有許多優良的節能產品難以大面積推廣,如電噴磁電機飛輪的制造。電噴磁電機為電噴發動機提供大功率電力、為CCU(中央控制器)提供曲軸位置信號,使發動機工作在較佳點火工況,提升發動機的動力性,節約燃油,同時改善系統排放性能,使發動機排放達標。目前,國內外摩托車電噴發動機的電噴磁電機飛輪的制造多采用整體鍛造后滾齒和在飛輪殼體上鉚壓帶缺的殼體以及在飛輪殼體上安裝一個齒圈等3種方式。這3種方式的主要問題是加工復雜、制造成本高、產品成品率低、有的外觀粗糙、性能不穩定。

本文針對電噴磁電機轉子外殼凸包成型提出了新的工藝方案,實現了凸齒與殼體的沖壓一體化制造。體現了其在行業內的先進性與優越性。

1外殼凸包工藝方案分析及關鍵技術

通過對進口發達國家整車發動機的解剖研究。目前,電噴磁電機轉子外殼采用的是以下幾種方法生產多齒(凸包)。日本某電裝公司采用的是利用鍛件車削加工內外圓及端面后,采用銑削或滾齒的方法加工齒形后,再去齒形毛刺,如圖1所示。此方法費料、費時、生產效率很低,鍛坯缺陷較多,報廢率大,同時殼體內部的隱形鍛造裂紋在高速旋轉時存在安全隱患。意大利采用的是飛輪外殼上鉚一個沖有無數缺的引伸殼體,如圖2所示。此方法既費時、費料、不美觀、引伸后缺的高低不一,工作時脈沖信號波形不純,影響采樣及誤判,從而影響發動機的較佳匹配。德國采用的是在飛輪上壓裝一個多齒的齒圈,如圖3所示。此方法成本高、加工精度要求高。如果齒圈內孔與飛輪外圓配合精度未達到要求,過盈量過大,影響發電量或定子、轉子擦缸;過盈量小,齒圈容易脫落,很不安全,不夠美觀。

針對以上方案的缺點,提出了凸齒與殼體的沖壓一體化工藝方案,設計了與之相匹配的電噴磁電機轉子外殼凸包成型模具。該模具直接在飛輪殼體圓周上從內向外均勻或者不均勻沖多個凸齒(包),從而實現凸齒與殼體的沖壓一體化制造,如圖4所示。

凸齒與殼體的沖壓一體化制造要解決以下幾個技術難題:沖壓凸、凹模的脫模結構設計;克服多個凸齒沖壓后的工件內孔的變形;多個凸齒(一般24-1=23或36-2=34或60-2=58等)的分度誤差;生產效率、互換性與凸模、凹模的強度結構的協調設計等;以達到沖壓出尺寸公差、形位公差達到產品設計要求而外形美觀、生產效率較高的產品,以便給電控噴射中央控制器(ECU)提供適時曲軸位置信號,達到較佳匹配。

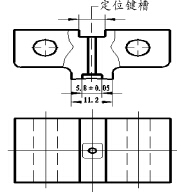

一般的設計思路是采用內外斜鍥橫向沖壓與脫模一次成型,殼體內部空間小,布置沖頭橫向機構困難甚至不可能,殼體外部成型后需要橫向脫模,必須布置橫向脫模浮動機構與鎖緊機構,浮動、鎖緊機構制造、安裝、調試復雜,成形困難且凸齒高低不一,凸齒間間距只有3~4mm,鋼板厚5mm,凸模、凹模幾乎無強度,這便是國外發達國家為什么采用圖1、圖2、圖3結構的原因。本文變整體一次沖壓為單齒旋轉沖壓,凹模在選材及熱處理充分考究的前提下,將凹模成形部分長度變到較短,從結構上提高其強度及穩定性。由于產品自身工藝性較差,凹模壽命基本在4~5萬個沖次,因而從設計上考慮了快速更換結構,利用鍵槽定位,螺釘緊固,就可保證上下模同心,達到快速更換。

2電噴磁電機轉子外殼凸包成型模具

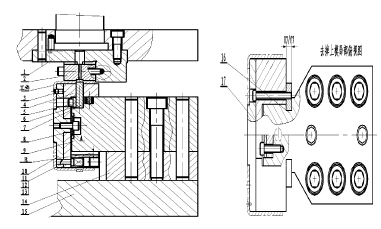

電噴磁電機轉子外殼凸包成型模具結構如圖5所示。

圖5中1為凹模座,2為凹模,3為定位定,4為胎模套,5為凸模壓板,6為凸模,7為卸料彈簧,8為平墊,9為凸模座,10為分度盤,11為分度釘,12為彈簧,13為螺塞,14為固定板,15為模架,16為導向塊,17為螺釘。

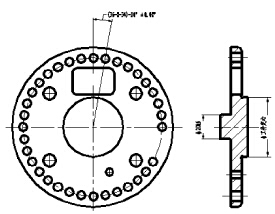

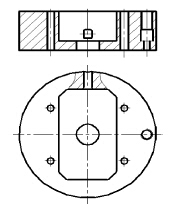

凹模通過定位鍵及螺釘與凹模固定座實現快速定位連接。分度盤的軸與胎模套的孔滑動配合,通過大平墊及螺釘連接,保證旋轉靈活;將分度釘、彈簧、螺塞裝入分度盤對應孔內,保證分度釘進入分度盤孔過渡自然,定位可靠,形成組合件A。將凸模裝入胎模套對應配合孔內,彈簧裝入凸模座內,再將組合體A胎模套孔與凸模座相配,保證運動靈活,再用導向塊將胎模套組合與凸模座通過螺釘連接,保證胎模套組合在凸模座上能上下移動,以便工件的定位及沖壓后從凸模上卸料。在分度盤上設有若干個位于同一圓環上均勻或不均勻分布的分度孔(根據產品實際凸包位置及數量設置相應分度孔),在胎模套內還設有一個與所述分度盤上的分度孔轉動時配合的分度釘,以及一個用于使所述分度釘復位的復位彈簧(圖6~圖8)。

工作時,將工件套在分度盤與胎模套內定位,在分度盤上設一定位釘穿入工件的定位孔實現帶動工件旋轉。沖床帶動凹模下移,將工件、胎模套與分度盤整體通過導向塊相對凸模整體下移,壓縮彈簧,凸模伸出胎模套上圓弧面與凹模一起擠壓工件形成凸包。沖床帶動凹模上移,工件套在胎模套上,從而實現了工件凸齒與凹模的分離;彈簧推動胎模套,胎模套推動工件從凸模上脫出,從而實現了內凹與凸模分離。此時,完成了一個齒的沖壓與脫模。然后,工件連同分度盤相對胎模套旋轉到下一定位孔處,定位釘在彈簧的作用下彈出并卡在該孔位處,從而實現下一工位的定位、沖壓、卸料;再旋轉再沖壓,直至達到需要的凸包數。該結構模具已實現電噴磁電機轉子外殼3齒、4齒、24-1=23齒、36-2=34齒凸包以及目前國際頂尖的60-2=58齒雙缸4沖程電噴磁電機多凸包轉子外殼的制造,此結構可實現任意齒數均勻或不均勻角度齒的凸包,也解決了電噴磁電機轉子凸齒與殼體沖壓成形中角度位置精確控制的較大工藝技術難點問題。

電噴磁電機轉子外殼凸包成型模具直接在飛輪殼體圓周上從內向外均勻沖多個凸齒(包)獲取信號。該模具在制作多凸包時難度較低、成型速度較快,凸模、凹模壽命較長,工件圓度較高,維修更換方便。所制作出的產品凸包精度高、一致性好,分度精度高等特點。針對不同齒數、不同位置、不同尺寸的凸包,僅需更換分度盤和凸、凹模,就能生產不同規格的產品。該結構模具已成熟運于多個型號、多個批次的電噴磁電機外殼制造,產品性能穩定,凹模壽命一般在4~5萬個沖次。

3外殼與凸包沖壓一體化優越性分析

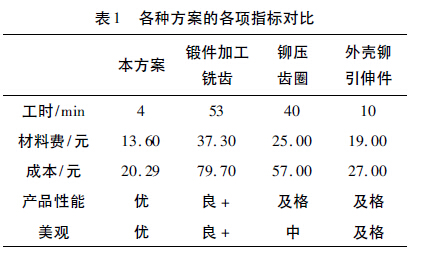

利用電噴磁電機轉子外殼凸包成型模具生產電噴磁電機轉子外殼與國內外現有技術對比統計如表1所示。

4結束語

很明顯,利用電噴磁電機轉子外殼凸包成型模具生產電噴磁電機轉子外殼與現有國外技術相比具有生產效率高,材料成本低,外形美觀、產品性能優秀。這些都是國內外同類產品無法比擬的。該模具的設計對本領域內大排量、摩托車電噴磁電機的設計生產是一個革命,對產品升級換代、大幅度降低產品成本,提高大排量摩托車、沙灘車等系列產品的國際國內市場競爭力等都具有重要的意義。